要确保保温铝卷的施工质量,就要严格依照以上的这些条件进行装置。镜面铝板的颜色铝板镜面铝板的颜色可以分为两大类:基础色和金属色基础色有:790.36红镜面铝板、790.32橙色镜面铝板、790.20金色镜面铝板、790.50绿色镜面铝板、790.62青色镜面铝板、790.40蓝色镜面铝板、790.42冰蓝色镜面铝板、790.60紫色镜面铝板、790.18烟熏色镜面铝板和790.17黑色镜面铝板。临沧

不易玷污,便于清洁保养。氟涂料膜的非粘着性,使表面很难附着污染物,更具有良好向洁性。例如,铝表面有气泡、划痕、表皮、粗糙等缺陷,经过阳极氧化后,所有缺陷仍会出现。合金成分对阳极氧化后的表面形貌也有直接影响。济宁为了保证板的安装精度,应采用经纬仪穿过横梁垂直框架的杆件。变形缝、沉降缝、变截面等应妥善处理,满足使用要求。金属接头的材质和加工几何必须符合设计要求,材质必须有出厂合格证和复检报告。连接件与竖龙骨连接可靠,临沧5A06铝管,垫片不得漏装。平整抛光槽通常有两个主要用途来设置该槽,即平整抛光和去除已在砂表面抛光的铝合金的细微灰尘。菱形铝合金花纹板材:包装管道或者外包装常用。

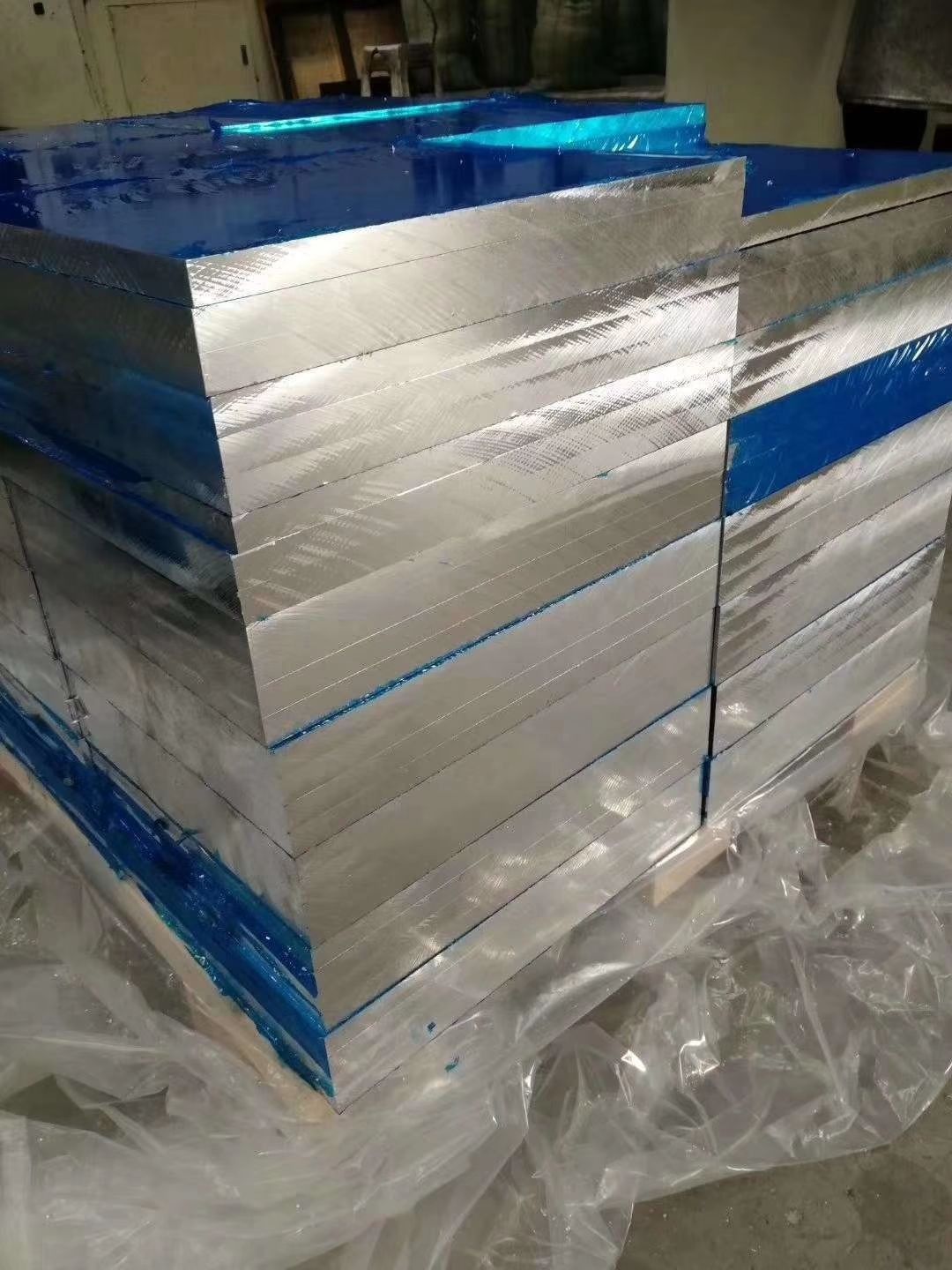

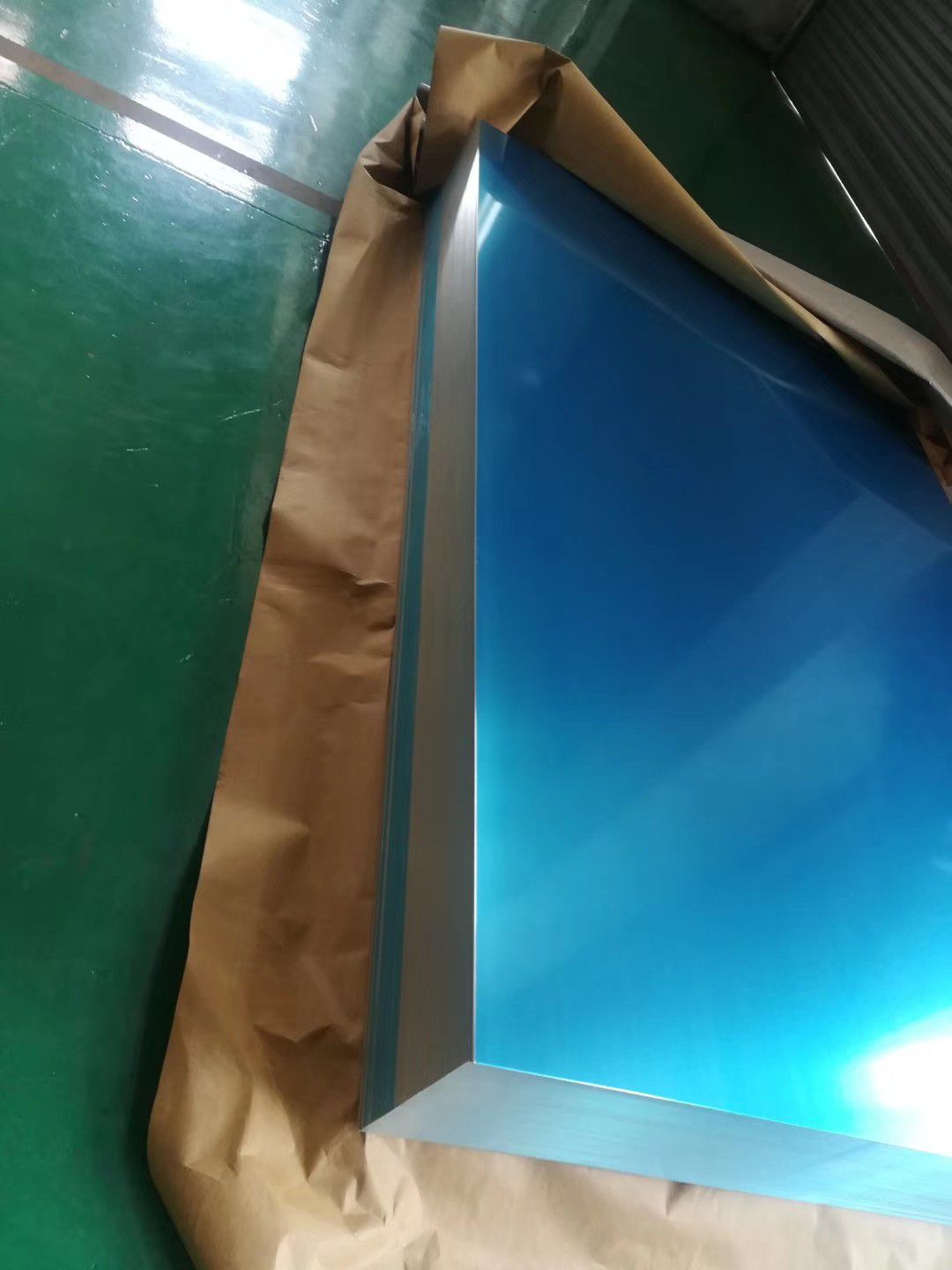

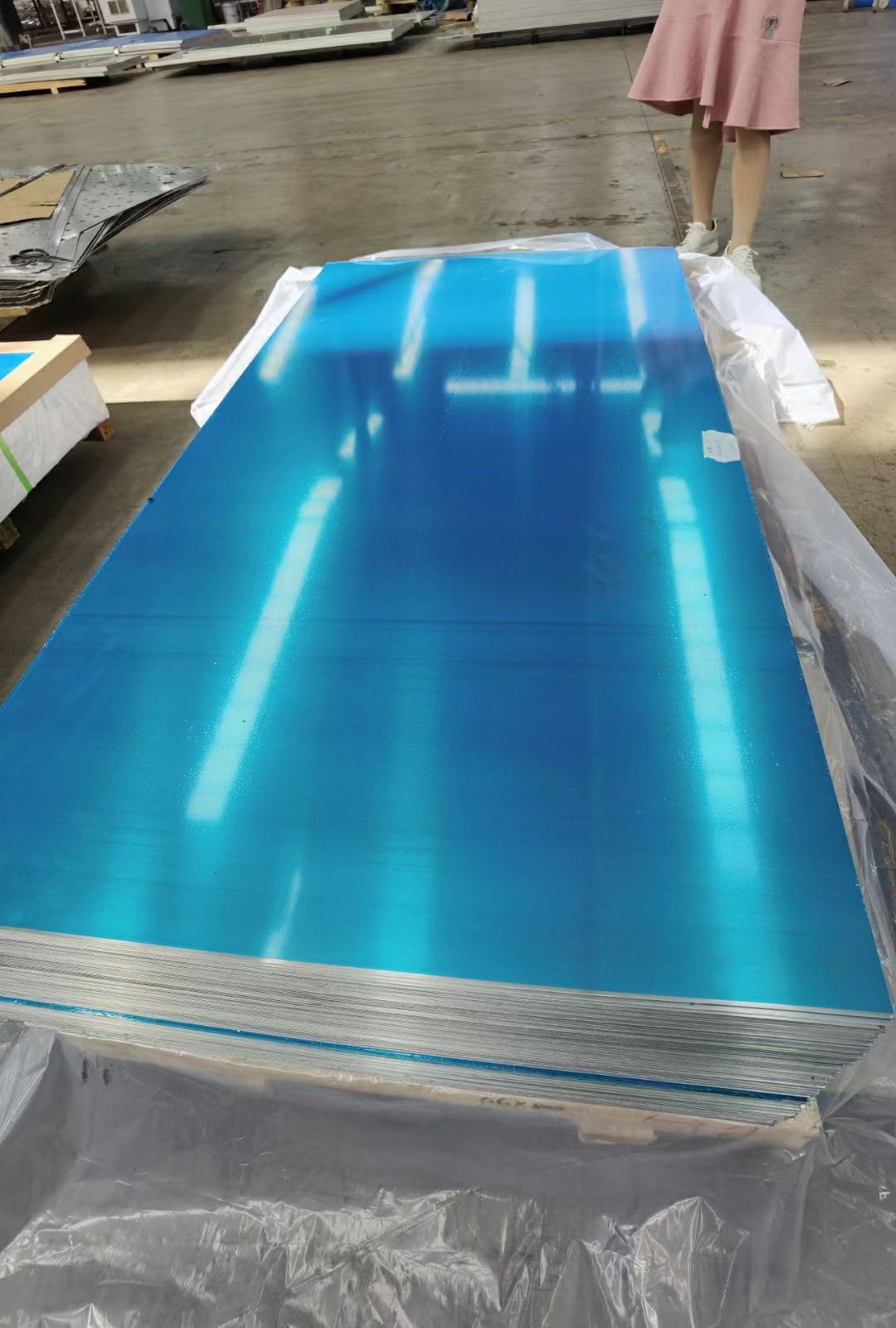

这是今天铝单板吊顶的安装和操作过程。镜面铝板的介绍及应用。镜面铝板是一种铝板经过轧制、磨削等工艺加工,使其表面具有镜面效果。换句话说,它们被用来好线圈和板材。

5052合金铝管的演变方式5052合金铝管材所用铝合金带料为层复合材料,外层为Al-Si钎料层,中间为Al-Mn芯材,内层为Al-Zn层。带材经成型机组成型后经高频焊接而成。研究表明:采用高频焊接铝合金管焊缝成形美观、无气孔等缺陷,焊速高,焊缝微观均匀,是种理想的焊接工艺。种无缝衬塑铝合金管及其工艺,无缝衬塑铝合金管由塑料或塑胶空心圆管和无缝铝合金圆管组成,它冷拔工艺将无缝铝合金圆管紧密包裹在塑料或塑胶空心圆管的外壁卜。测定不及时在进行铝单板镀膜工序时,需要配置溶液好。如果在配置的过程中,没有按相关规定进行配置,测定溶液浓度不及时的话,就会造成氧化膜较薄、达不到标准厚度。高品质氧化温度过低,导致皮膜细密:可恰当进步氧化温度。导电不良:或许阳极铜杆或阴极铅板不良所示批量导电不良。留意清洗阳极铜杆及阴极铅板,确保导电杰出。滚涂板表面处理流程如下:滚涂板有面漆、底漆、背涂漆,背涂漆主要是到了抗氧化作用,使其使用寿命更长。半成品-上机-成型-下件并检验-包装入库。铝板切槽:用插床或锣机切槽时,临沧6082铝棒,应使用半圆头铣。无论对铝板的损伤是否太深,也不太浅,不易折叠,0.2-0.3mm厚的塑料芯应与铝板弯曲,以增加强度和韧性,否则铝板弯曲时可能断裂或漆膜破裂。

那么铝板阳极氧化与铝板硬质氧化的区别是:阳极氧化的氧化膜深度叫浅,硬质氧化的氧化膜深度叫深。详情铝卷使用时如何清理污渍相关操作人员先用很多清水进行板材的外表冲刷,临沧7A04铝板,将表层的尘垢、尘埃等清洗洁净。

陷落处表现为许多铝管小块或小点无规则层状分布;铝管腐蚀处含有较多的氯离子。检测,工厂所用水中氯离子含量超过15mg/L,冰箱蒸发器铝管的腐蚀类型在宏观上看分为点蚀及溃散状腐蚀两种类型,在微观上看则均为点蚀。造成铝管发生点蚀的原因主要有:铝管表面存在缺陷;铝管周围存在水;铝管周围含有F-、Cl-等腐蚀性离子。铝管点蚀分为发生和发展两个阶段,发生腐蚀时铝管处于腐蚀与再钝化的动态过程中。发泡料中的氯离子含量约为93322mg/L。水及发泡料中所含的氯离子含量已超过对铝管腐蚀的临界值,能够对铝管造成腐蚀威胁。冰箱蒸发器周围水的来源,部分是蒸发器水检后的残留水,另部分是来自口漏出的水。铝管盐雾腐蚀模拟试验表明,在腐蚀初期,铝管表面开始出现孔径及孔深均较小的腐蚀小孔,随着腐蚀时间的增加,铝板表面腐蚀小孔数量有所增加,腐蚀小孔孔径及孔深均逐渐增大,当腐蚀进行到定程度时,腐蚀小孔发展为腐蚀坑并将铝管腐蚀穿透。在选择氧化工艺之前,我们应该了解铝或铝合金的材料。因为,材料的质量、成分的不同,将直接影响铝制品阳极氧化后的质量。临沧铝板广泛应用于工程装饰、家居装饰、通信电子、交通设施、保温、精装修、汽车等领域。那么,铝板使用中有什么知识点?指南针铝合金花纹板材:防滑铝板,和条筋到相同效果,但是不常应用。通过改变切削参数可以降低切削力和切削热。在主要切削参数中,反向拔模对切削力的影响很大。如果加工余量过大,切削力过大,不仅会导致零件变形,还会影响机床主轴的刚度,降低刀具的耐用度。如果我们减少退回工具的数量,好效率将大大降低。然而,数控加工中的高速铣削可以解决这一问题。同时,只要相应提高进给速度和机床转速,就能在保证加工效率的同时降低切削力。

临沧7B04铝棒行情如何

临沧7B04铝棒行情如何 德州5A06铝管

德州5A06铝管 淄博5052铝棒

淄博5052铝棒 福鼎2A12铝管

福鼎2A12铝管 福州7075铝管

福州7075铝管 江都6082铝棒

江都6082铝棒 宝清5083铝管

宝清5083铝管 新抚7050铝棒质量检验报告

新抚7050铝棒质量检验报告 安国5052铝板市场价格欢迎

安国5052铝板市场价格欢迎